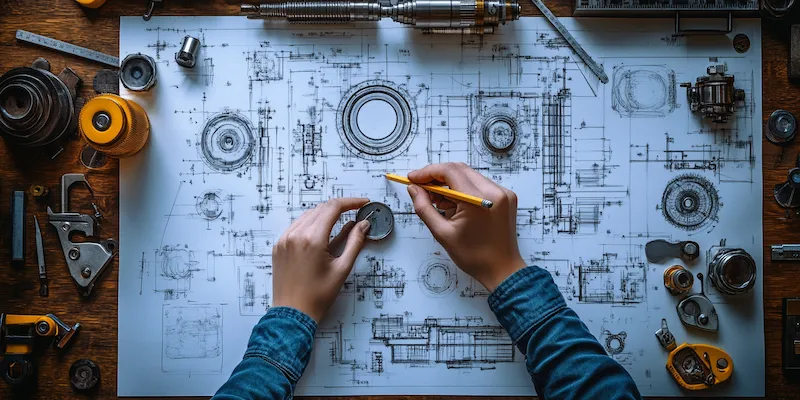

Budowa prototypów maszyn to złożony proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest faza planowania, w której definiuje się cel prototypu oraz jego funkcje. Na tym etapie warto przeprowadzić analizę rynku, aby zrozumieć potrzeby potencjalnych użytkowników oraz zidentyfikować luki, które nowa maszyna mogłaby wypełnić. Kolejnym krokiem jest stworzenie wstępnych szkiców oraz modeli 3D, co pozwala na wizualizację koncepcji i ułatwia późniejsze prace inżynieryjne. Następnie następuje wybór odpowiednich materiałów i technologii produkcji, co ma kluczowe znaczenie dla wydajności i trwałości maszyny. Po zbudowaniu prototypu przeprowadza się testy funkcjonalne, które pozwalają na ocenę jego wydajności oraz identyfikację ewentualnych problemów. Warto również uwzględnić opinie użytkowników, co może prowadzić do dalszych modyfikacji i ulepszeń.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

W dzisiejszych czasach budowa prototypów maszyn korzysta z zaawansowanych technologii, które znacznie przyspieszają proces projektowania i produkcji. Jedną z najpopularniejszych metod jest druk 3D, który umożliwia szybkie tworzenie modeli fizycznych na podstawie cyfrowych projektów. Dzięki tej technologii inżynierowie mogą szybko wprowadzać zmiany w konstrukcji i testować różne warianty bez konieczności długotrwałego procesu produkcyjnego. Inną istotną technologią jest symulacja komputerowa, która pozwala na analizę zachowania maszyny w różnych warunkach przed jej fizycznym zbudowaniem. To narzędzie umożliwia identyfikację potencjalnych problemów i optymalizację projektu jeszcze na etapie planowania. Warto także wspomnieć o zastosowaniu systemów CAD (Computer-Aided Design), które ułatwiają tworzenie szczegółowych rysunków technicznych oraz dokumentacji niezbędnej do produkcji.

Jakie wyzwania napotykają inżynierowie podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces projektowania i produkcji. Jednym z najczęstszych problemów jest ograniczony budżet, który może ograniczać możliwości wyboru materiałów czy technologii produkcji. Inżynierowie muszą więc umiejętnie balansować między kosztami a jakością, co często prowadzi do trudnych decyzji dotyczących kompromisów w projekcie. Kolejnym wyzwaniem jest czas realizacji projektu; presja związana z terminami może prowadzić do pośpiechu w podejmowaniu decyzji oraz pomijania istotnych etapów testowania. Również zmieniające się wymagania klientów mogą stanowić problem – często zdarza się, że podczas budowy prototypu pojawiają się nowe oczekiwania lub zmiany specyfikacji, co wymaga elastyczności i szybkiego dostosowania się do sytuacji.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą szereg korzyści, które mają kluczowe znaczenie dla rozwoju innowacyjnych produktów. Przede wszystkim pozwala na przetestowanie koncepcji w praktyce, co daje możliwość oceny funkcjonalności oraz wydajności maszyny przed rozpoczęciem produkcji seryjnej. Dzięki temu można uniknąć kosztownych błędów oraz dostosować projekt do rzeczywistych potrzeb użytkowników. Prototypy umożliwiają także zbieranie cennych informacji zwrotnych od potencjalnych klientów, co może prowadzić do dalszych usprawnień i innowacji. Ponadto budowa prototypu to doskonała okazja do przetestowania różnych rozwiązań technologicznych oraz materiałowych, co sprzyja kreatywności i poszukiwaniu nowych pomysłów. Warto również zauważyć, że posiadanie działającego prototypu może znacznie ułatwić pozyskiwanie inwestycji czy partnerstw biznesowych; inwestorzy często preferują konkretne rozwiązania wizualne zamiast jedynie teoretycznych koncepcji.

Jakie są najczęstsze błędy w budowie prototypów maszyn

Budowa prototypów maszyn to skomplikowany proces, w którym łatwo o popełnienie błędów mogących wpłynąć na końcowy efekt. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych i technicznych. Często zdarza się, że inżynierowie nie do końca rozumieją potrzeby użytkowników, co prowadzi do stworzenia prototypu, który nie spełnia oczekiwań. Innym powszechnym problemem jest brak odpowiedniego planowania czasowego; zbyt optymistyczne szacowanie czasu potrzebnego na realizację poszczególnych etapów może skutkować opóźnieniami i frustracją zespołu. Warto również zwrócić uwagę na kwestie związane z materiałami; wybór niewłaściwych surowców może prowadzić do problemów z trwałością i funkcjonalnością maszyny. Kolejnym istotnym błędem jest pomijanie testów i analiz w trakcie budowy prototypu. Nieprzeprowadzenie wystarczających testów może skutkować wykryciem poważnych usterek dopiero na etapie produkcji seryjnej, co wiąże się z dużymi kosztami naprawy.

Jakie umiejętności są niezbędne przy budowie prototypów maszyn

Budowa prototypów maszyn wymaga od inżynierów oraz projektantów szeregu umiejętności technicznych i interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad inżynierii mechanicznej oraz technologii produkcji, co pozwala na skuteczne projektowanie i realizację założeń konstrukcyjnych. Umiejętność pracy z oprogramowaniem CAD jest niezbędna do tworzenia precyzyjnych rysunków technicznych oraz modeli 3D, które stanowią podstawę dla dalszych prac nad prototypem. Również znajomość technologii druku 3D oraz symulacji komputerowych staje się coraz bardziej istotna w kontekście nowoczesnych metod budowy prototypów. Poza umiejętnościami technicznymi, ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz efektywnej komunikacji. Współpraca między różnymi działami, takimi jak projektowanie, produkcja czy marketing, jest kluczowa dla sukcesu projektu. Umiejętność analizy danych oraz wyciągania wniosków na podstawie przeprowadzonych testów również odgrywa istotną rolę w procesie budowy prototypu.

Jakie są różnice między prototypami a produktami finalnymi

Prototypy i produkty finalne różnią się pod wieloma względami, co ma kluczowe znaczenie dla procesu ich tworzenia oraz zastosowania. Prototyp to zazwyczaj wczesna wersja produktu, która ma na celu przetestowanie koncepcji oraz funkcji przed rozpoczęciem produkcji seryjnej. Prototypy często nie są jeszcze w pełni dopracowane pod względem estetyki czy wydajności; ich głównym celem jest ocena funkcjonalności oraz identyfikacja ewentualnych problemów. Z kolei produkt finalny to wersja gotowa do sprzedaży, która została poddana wszelkim testom i modyfikacjom na podstawie wyników uzyskanych podczas fazy prototypowania. W przypadku produktów finalnych szczególną uwagę zwraca się na jakość wykonania oraz zgodność z normami branżowymi i oczekiwaniami klientów. Dodatkowo proces produkcji produktów finalnych jest zazwyczaj bardziej sformalizowany i oparty na standardach jakości, co zapewnia spójność i niezawodność każdego egzemplarza.

Jakie branże korzystają z budowy prototypów maszyn

Budowa prototypów maszyn znajduje zastosowanie w wielu branżach, co świadczy o jej wszechstronności i znaczeniu dla innowacji technologicznych. Przemysł motoryzacyjny to jedna z dziedzin, gdzie prototypy odgrywają kluczową rolę; producenci samochodów regularnie tworzą nowe modele oraz technologie napędowe, które muszą być testowane przed wdrożeniem do produkcji seryjnej. Również sektor lotniczy korzysta z budowy prototypów maszyn; inżynierowie opracowują nowe samoloty oraz systemy awioniki, które muszą przejść rygorystyczne testy bezpieczeństwa i wydajności przed uzyskaniem certyfikatów. W branży medycznej prototypy urządzeń diagnostycznych czy terapeutycznych są niezbędne do oceny ich skuteczności oraz bezpieczeństwa dla pacjentów. Przemysł elektroniczny również intensywnie korzysta z budowy prototypów; nowe urządzenia mobilne czy systemy komputerowe wymagają ciągłego doskonalenia i testowania innowacyjnych rozwiązań technologicznych.

Jakie narzędzia wspierają proces budowy prototypów maszyn

W procesie budowy prototypów maszyn wykorzystuje się szereg narzędzi i technologii wspierających zarówno projektowanie, jak i produkcję fizycznych modeli. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim możliwe jest precyzyjne odwzorowanie zamierzonych kształtów oraz wymiarów maszyny jeszcze przed jej fizycznym wykonaniem. Kolejnym istotnym narzędziem są symulatory komputerowe, które pozwalają na analizę zachowania maszyny w różnych warunkach operacyjnych bez konieczności jej fizycznego budowania. Drukarki 3D stały się rewolucją w procesie tworzenia prototypów; umożliwiają szybkie wytwarzanie modeli fizycznych na podstawie cyfrowych projektów, co znacznie przyspiesza cały proces iteracji i testowania rozwiązań. Oprócz tego warto wspomnieć o narzędziach pomiarowych takich jak skanery 3D czy mikrometry, które pozwalają na dokładną kontrolę wymiarową wykonanych elementów oraz zapewniają wysoką jakość końcowego produktu.

Jakie są przyszłe trendy w budowie prototypów maszyn

Przyszłość budowy prototypów maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z kluczowych trendów jest rosnące znaczenie automatyzacji procesów projektowania i produkcji; dzięki sztucznej inteligencji inżynierowie będą mogli szybciej analizować dane oraz podejmować decyzje dotyczące konstrukcji maszyn. Wykorzystanie zaawansowanych algorytmów do optymalizacji projektowania pozwoli na tworzenie bardziej efektywnych rozwiązań przy jednoczesnym ograniczeniu kosztów produkcji. Kolejnym istotnym trendem jest rozwój technologii druku 3D; coraz bardziej zaawansowane materiały oraz metody druku umożliwią tworzenie bardziej skomplikowanych struktur o lepszych właściwościach mechanicznych i termicznych. Również integracja Internetu Rzeczy (IoT) stanie się kluczowym elementem przyszłych prototypów; maszyny będą mogły komunikować się ze sobą oraz zbierać dane dotyczące ich pracy w czasie rzeczywistym, co pozwoli na dalsze doskonalenie ich funkcji.